要改善珠光粉在涂层中的排列效果,有以下一些建议:

1、优化生产流程:

调整珠光颜料制备中所用的原料、搅拌时间、分散方法等参数,以改变颗粒的形状、大小和取向。这种方法一般更适合实验室研究和小规模生产。

2、采用定向凝固技术:

在一定的应力和温度条件下,珠光粉颗粒按一定的规则排列。实验过程中需要控制各种影响因素,相当复杂。

3、对基体材料的改性处理:

通过对塑料或油漆基材进行处理,增强珠光粉颗粒在体系中的排列效果。

4、精确控制珠光粉的添加量:

珠光粉的添加量根据涂层厚度、施工方法、透明度、所需覆盖面积和珠光效果而定。 通常添加量为5%-10%(重量比),但具体添加量应根据实际情况进行调整。

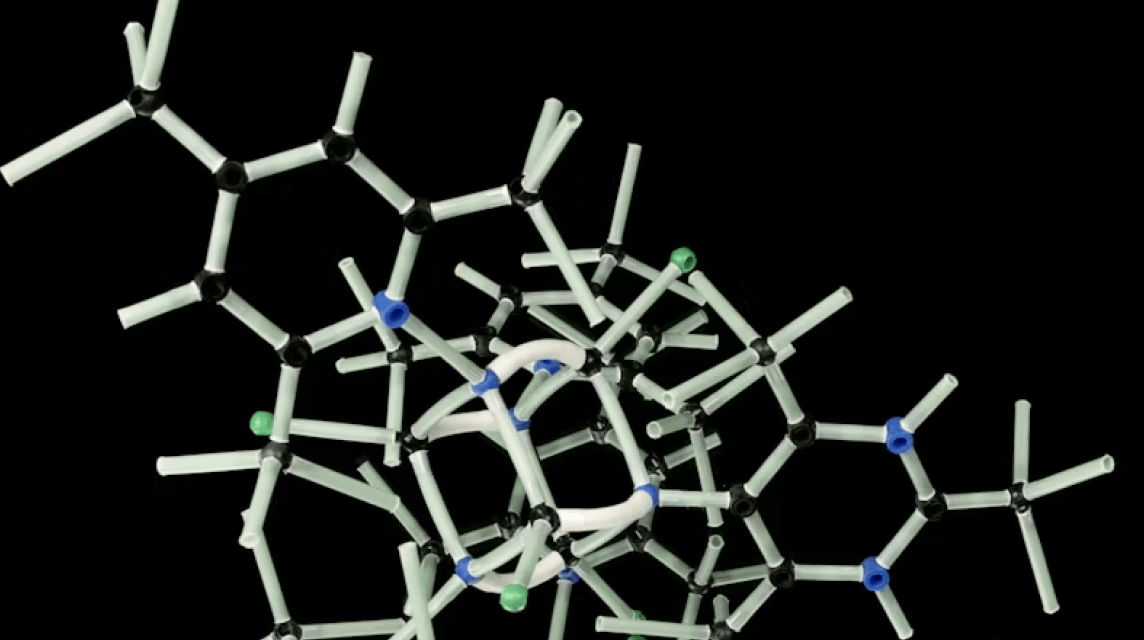

5、利用液晶材料的有序特性:

利用液晶聚合物的有序态来生产具有特殊光学性能的珠光颜料,提高光的反射率和散射率,增加颜色的亮度。

6、预润湿和混合:

为了使珠光粉在涂料中分散更加均匀,建议预先润湿适量的珠光粉。然后与各种透明基材(如油性、水性、粉末、UV固化等)混合均匀,即得珠光漆。

7、混合过程中应注意以下事项:

搅拌时应控制搅拌速度,避免搅拌过度,损坏珠光颗粒。低速搅拌时,珠光粉可能会沉淀。使用前再次搅拌,确保颗粒分布均匀。

8、选择合适的珠光粉片径:

薄片直径越大,闪光源之间的距离(间距)越大,闪光效果越分散。选择合适的薄膜直径有利于提高排列效果。

9、避免与不透明颜料混合:

如果与不透明颜料混合,其珠光光泽可能会降低。

在涂层最后阶段添加珠光粉:

避免因高温或强剪切而造成光泽损失。

通过以上方法的综合应用,可以有效改善珠光粉在涂料中的排列效果,从而增强涂料的装饰效果和性能。